Meer leveren zonder nieuwe lijn

Als Operations Manager sta je vaak voor de uitdaging: meer output realiseren en de doorlooptijd verkorten. De eerste gedachte? Investeren in extra capaciteit zoals een nieuwe machine of zelfs een nieuwe productielijn. Maar wie echt onder de kap kijkt, ziet meestal iets anders.

In veel fabrieken ligt verborgen capaciteit klaar om aangesproken te worden, ook op verouderde lijnen. OEE is het stuurgetal dat die ruimte zichtbaar maakt en helpt vrij te spelen, zonder grote investeringen. Concreet voorbeeld: jouw lijn is ontworpen en aangekocht voor 100 stuks per uur, maar de planning rekent met 70 “om veilig te zitten”. Dat voelt realistisch, maar het maskeert structurele verliezen. Ondertussen kosten korte stops, alarmruis en variaties in omsteltijden elke shift waardevolle productietijd. Gevolg: OTIF (On Time In Full) onder druk, hogere werkdruk en eindeloze discussies over “de juiste cijfers”.

Dit blog laat zien hoe je OEE weer scherp krijgt, waar je de snelle winst haalt en hoe je zonder grote investeringen de output omhoog brengt.

Wat is OEE en waarom doet het ertoe?

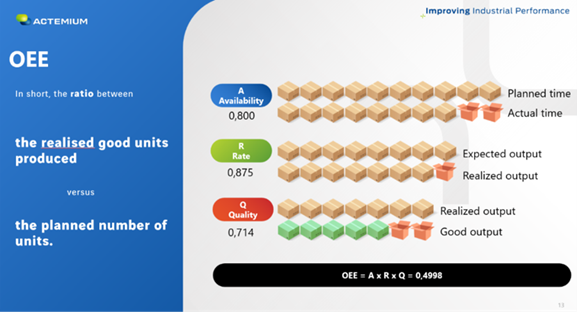

OEE (Overall Equipment Effectiveness) drukt uit welk deel van je theoretisch mogelijke output je als goed product realiseert. Het is het resultaat van deze drie componenten:

Availability (beschikbaarheid): hoeveel tijd is de lijn echt productief?

Rate (snelheid): als de lijn produceert, hoe dicht zit je op de norm snelheid?

Quality (kwaliteit): hoeveel producten zijn in een keer goed; first-time-right?

OEE is niet één magisch getal. De kracht zit in de duiding; het categoriseert je verliezen in A/R/Q en geeft inzicht. Je ziet meteen waar je het meest verliest, en wie daar eigenaar van is.

De meetlat voor snelheid

De norm die je kiest voor ‘ nominale snelheid’ bepaalt je speelveld. Reken je met wat ‘meestal lukt’, dan oogt de OEE hoger, maar je camoufleert structurele verliezen. Hanteer de ontwerp- of aantoonbaar snelheid per productvariant als norm. Houd die vast, zodat resultaten en trends vergelijkbaar zijn.

Waar het in de praktijk spaak loopt

OEE-verlies heeft zelden maar één oorzaak, het is meestal een combinatie van dingen:

- Vergelijkbaarheid: iedere site rekent net anders. Beperk externe benchmarks; stuur op je interne trends

- Korte stops: korte, frequente onderbrekingen (mens, materiaal, sensoren) kosten samen vaak meer dan incidentele storingen

- Alarmruis: teveel meldingen leidt tot wegkijken en trage reactie

- Eigenaarschap: als A/R/Q niet belegd is, voelt niemand zich verantwoordelijk

- Datadiscussies: zonder eenduidige definities voer je het gesprek over cijfers in plaats van oorzaken

Het patroon dat wij in de praktijk vaak tegenkomen: er is wel data, maar er is discussie over definities en de gekozen snelheidsnorm. Daardoor verschuift het gesprek van oorzaken en acties naar ‘de juiste cijfers’. Begin nuchter en klein: genoeg data om te rangschikken, één gedeelde definitieset en een vast ritme van opvolgen en borgen.

Hoe je snel winst boekt op verouderde lijnen

Begin bij de basis. Je hoeft niet te wachten op een volledig MES/MOM-systeem.

- Meet wat ertoe doet: Een eenvoudige outputteller aan het einde van de lijn is genoeg om te starten. Maak (korte) stops zichtbaar, groepeer ze en pak ze gestructureerd aan.

- Herijk je norm: Zet per productvariant vaste recepturen en instellingen neer. De norm is wat de lijn kan, niet wat ‘meestal gebeurt’. Zo leg je verborgen verliezen bloot.

- Werk met eigenaars: Availability wordt meestal belegd bij maintenance, Rate vaak bij productie/OPS en Quality bij QA. Spreek een gezamenlijke top-3 af en evalueer die consequent.

- Ontstoor de werkcyclus: Veel korte stops komen voort uit kleine onduidelijkheden: wie doet wat, wanneer, in welke volgorde? Leg de operatorcyclus vast, maak taken planbaar en minimaliseer wachttijd

- Snoei alarmruis: Storingsmeldingen opschonen creëert ruimte en focus. Minder ruis betekent sneller herstel.

Wat levert deze OEE-aanpak op?

Concreet: door consequent te meten met één definitieset. Verliezen te categoriseren in A/R/Q. Eigenaarschap toe te wijzen. Gestructureerd en gezamenlijk aan de top 3 te werken, merk je op korte termijn al het verschil. Ritme, stabiliteit aan de lijn: minder korte stops, minder downtime, kortere omsteltijden en minder afkeur.

- Hogere OTIF en kortere doorlooptijd: Minder verliezen betekent meer voorspelbaarheid en flexibiliteit.

- Beter materiaalrendement: Door minder afkeur tijdens de opstart en meer first-time-right.

- Flexibel plannen: Dezelfde output in minder uren of meer output in dezelfde uren.

- Minder capex-druk: Met OEE ~60% zit er in de basis ~40% uitbreidingsruimte. Optimaliseren is meestal sneller en goedkoper dan vernieuwen.

Case: Verminderen productieuren

Bij een Actemium-klant in de manufacturing draaide een lijn wisselende dienstpatronen en was de output variabel. De vraag was helder: “Kunnen we het aantal productieuren verminderen?”. De lijn bleek met een OEE van 42% te draaien; er is dus verbeterpotentieel. We startten met het in kaart brengen van de flow, de cyclustijden per station en natuurlijk de OEE-data. De bottleneck sprong direct naar voren. De downtime redenen waren legio, en sommige zelfs onnodig. We inventariseerden, normeerden en balanceerden de activiteiten; frequent terugkerende handelingen (zoals bijvullen) standaardiseerden we om onnodige stilstand te elimineren.

Wat we hebben gerealiseerd:

- Bottleneck in kaart gebracht en redesign van activiteiten en werkplekinrichting van de botteleneck.

- Resultaat: ~32% cyclustijdreductie. De processtap is niet meer de bottleneck

- De lijn draait stabieler en dichter tegen de nominale snelheid. De OEE piekte richting ~80%.

Belangrijk: in een paar weken zie je al resultaat, maar stabiliteit is key. Het stabiliseren vraagt discipline: (korte) stops terugdringen, standaarden borgen en vergeet de mens niet.

Wat is er nodig om dit te implementeren?

Noteer alle (korte)s tops, observeer de operatorcyclus, observeer bufferniveaus en meet de werkelijke cyclustijd per station. Benoem het knelpunt en identificeer de verliezen.

Leg de definities vast : wat is A/R/Q, wat is nominale snelheid, wat reken je wel/niet mee? Eén waarheid voorkomt discussies. Maak resultaten vergelijkbaar en kwantificeert de verbetering.

Selecteer de top-3 verliezen. Wijs per punt een eigenaar aan, werk in een multidisciplinair team, bepaal de Root Cause, implementeer de oplossing en toets het resultaat. Spreek een ritme af en gebruik het OEE- resultaat als kompas.

Eigenaarschap versnelt

- Availability: Onderhoud/TD (SMED, 5S, TPM)

- Rate: Productie/OPS (cyclustijden, takttijden, line balancing, waste reduction

- Quality: Kwaliteit/QA (poka-yoke, stop-op-fout, variatie reductie, procesbeheersing)

Één dashboard, één definitieset. Het gesprek gaat over oorzaken en acties, niet over definities.

Begin bij OEE

Je hebt niet altijd een nieuwe lijn nodig om meer te leveren. Met de juiste snelheidsnorm, consequent meten; met één definitieset en duidelijk eigenaarschap maak je snel verborgen capaciteit inzichtelijk. Wil je weten waar jouw eerste 10–20% winst ligt? Wil je starten maar weet je niet precies waar? Onze experts helpen je graag.