Alarmen wegdrukken of oplossen? Zo krijg je grip op alarmreductie

In deze blog krijg je als Maintenance Manager concrete handvatten om grip te krijgen op alarmreductie: waarom het ertoe doet, wat er in de praktijk vaak misgaat en hoe je dit stap voor stap organiseert.

Je kent het waarschijnlijk: een lijn draait, een alarm springt op rood, de operator klikt ‘m weg en gaat door. Nog een alarm. Nog een. Na een paar weken hoort het er al bij. Alarmen zijn achtergrondruis geworden. Als plant- of maintenance manager zie je dat meestal niet direct. Je stuurt op output, stilstand en kwaliteitscijfers, maar niet op het aantal alarmen dat dagelijks wordt weggeklikt. Tot iemand een keer uitrekent wat zo’n “klein” alarm kost. Bijvoorbeeld dat ene alarm dat staat voor 1 kilo extra product in de menger, keer honderden batches per jaar. Dan gaat het opeens over serieuze bedragen.

In deze blog krijg je als Maintenance Manager concrete handvatten om grip te krijgen op alarmreductie: waarom het ertoe doet, wat er in de praktijk vaak misgaat en hoe je dit stap voor stap organiseert.

Verklein het risico op escalaties

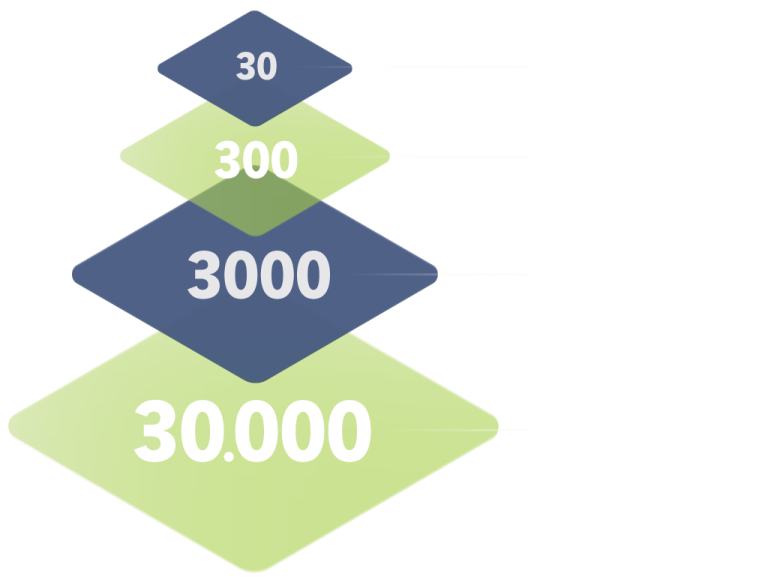

Van de 30.000 meldingen heeft 90% geen impact op je productieproces. Reduceer je meldingen tot de essentie en zie geen belangrijke alarmen over het hoofd.

Wat is alarmreductie en waarom doet het ertoe?

Alarmreductie is niets anders dan het terugbrengen van onnodige en storende alarmen tot een niveau dat beheersbaar is. Je maakt inzichtelijk hoeveel alarmen er zijn, welke stilstand veroorzaken en welke je dus als eerste moet aanpakken. Met een goed ingericht dashboard zie je patronen: welke meldingen de productie remmen, waar je structureel verspilling hebt en welke alarmen eigenlijk nooit tot gerichte actie leiden.

Het doel is niet om nog een KPI in het leven te roepen, maar om rust en overzicht te creëren in je procesbesturing. Als een operator de hele dag op meldingen reageert, komt hij niet toe aan zijn echte werk: het proces in de vingers hebben, afwijkingen zien aankomen en veilig en stabiel draaien. Alarmreductie raakt daarmee direct aan uptime, indirect aan veiligheid, productkwaliteit en werkplezier.

Waarom alarmreductie essentieel is voor jou als plant- of maintenance manager:

Als je alarmreductie goed organiseert, zie je dat terug in de cijfers:

- Minder ongeplande stops, hogere uptime, minder noodreparaties en minder verspilling van grondstoffen.

- Je brengt rust terug op de werkvloer en ook voor jezelf.

- Je zorgt dat de alarmen die er echt toe doen weer opvallen en opgevolgd worden.

Laat je dit liggen, dan sluipt alarmmoeheid erin: meldingen worden automatisch weggedrukt, kritieke signalen vallen minder op en je loopt ongemerkt risico op slijtage, kwaliteitsissues en onnodige kosten.

Alarmmoeheid: het sluipende risico

Alarmmoeheid ontstaat als operators continu worden geconfronteerd met meldingen die weinig of geen actie vragen. Gevolg:

- alarmen worden automatisch weggeklikt

- kritieke meldingen vallen minder op

- stress en irritatie nemen toe

- stilstand en kwaliteitsissues worden “gewoon” gevonden

Alarmreductie gaat dus niet alleen over techniek, maar ook over werkplezier en veiligheid.

Wat gaat er mis in de praktijk?

In veel fabrieken is de manier van werken rond alarmen vooral historisch gegroeid. Een installatie is ooit gebouwd, er zijn in de loop der jaren functies bijgekomen, drempelwaarden aangepast en extra meldingen toegevoegd. Maar een echte “grote schoonmaak” van alarmen heeft nooit plaatsgevonden.

Daar komt bij dat gedrag zich herhaalt. Nieuwe operators leren het vak van ervaren collega’s. Als “alarm wegdrukken en door” daar onderdeel van is, nemen zij dat automatisch over. Voor jou als plant- of maintenance manager is dat moeilijk te zien: je zit niet de hele dag naast de operator. Zolang de output gehaald wordt, voelt de druk misschien beperkt. Pas als je structureel moet overwerken of weekenden moet draaien om de planning te halen, komt de vraag: waar laten we het liggen?

Een andere valkuil is de focus op tooling. Een alarmdashboard lijkt een logische eerste stap, maar lost niets op als er geen opvolging is. Het echte werk begint pas als je samen met operators en technische dienst naar de data kijkt, prioriteiten stelt en daadwerkelijk aanpassingen doet: soms in software, soms mechanisch, soms in werkwijze.

Alarmreductie in de praktijk: van 1 kilo extra naar tonnen besparing

Een concreet voorbeeld. In een mengproces zagen we tijdens een meekijkdag bij een van onze klanten in de feed dat een bepaald alarm zeer regelmatig voorkwam. Operators drukten het vrijwel altijd direct weg; het proces liep immers gewoon door. Toen we gingen inzoomen, bleek dit alarm gekoppeld aan een afwijking in het recept, waardoor er structureel 1 kilo extra aan additieven in de menger terechtkwam.

Op zichzelf lijkt dat weinig. Maar als je dan de som maakt – kostprijs per kilo, aantal batches per dag, aantal productiedagen per jaar – loop je al snel richting anderhalve ton aan extra productkosten per jaar. Alleen door dat ene “irritante” alarm serieus te nemen en de oorzaak weg te nemen, ontstond een direct meetbare besparing, zondergrote investeringen in nieuwe apparatuur.

Wat heb je minimaal nodig om te starten?

Je hoeft geen compleet nieuw OT-landschap op te tuigen om met alarmreductie te beginnen. Belangrijker is dat je de basis op orde brengt. Een historische alarmdatabase is essentieel: je moet kunnen zien welke alarmen hoe vaak voorkomen, hoelang ze duren en op welke installaties ze spelen. Vaak is die data er al, maar wordt er weinig mee gedaan.

Maar de echte sleutel zit in eigenaarschap en tijd: iemand moet verantwoordelijk zijn voor dit onderwerp en er moet ruimte zijn om wekelijks met operators en TD naar de cijfers te kijken en vervolgacties af te spreken.

Denk aan de nieuwe generatie operators

Naast de directe besparingen speelt nog iets anders. Met vergrijzing in de technische dienst en onder ervaren operators is de vraag relevant: hoe leren nieuwe mensen met jouw systemen werken? De oudere generaties hebben nog handmatig geproduceerd en kennen het proces op hun duimpje. Als “alarm wegdrukken” onderdeel van de cultuur is geworden, nemen jonge operators dat automatisch over, zonder diezelfde decennia aan ervaring in hun broekzak.

Door nu te investeren in een heldere alarmfilosofie, logisch ingerichte dashboards en duidelijke afspraken, zorg je dat je nieuwe medewerkers het meteen goed leren. Juist als de oudere garde de komende jaren met pensioen gaat, wil je voorkomen dat verkeerde routines worden doorgegeven. Alarmreductie is daarmee ook een manier om kennis en vakmanschap toekomstbestendig te maken.

In 4 stappen naar alarmreductie

Wil je praktisch starten met alarmreductie, zonder meteen een groot programma op te tuigen? Dan helpt het om in deze vier stappen te werken. Het alarmdashboard vormt daarbij de basis: eerst inzicht, dan pas ingrijpen.

We beginnen met de meldingsgeschiedenis: hoeveel alarmen treden op, wanneer, hoelang en op welke lijnen? Het dashboard maakt zichtbaar waar pieken zitten, welke meldingen blijven staan en welke alarmen structureel terugkomen. Zo zie je in een oogopslag waar de ruis zit en waar je productie of kwaliteit verliest.

Vervolgens ga je niet in de breedte alles tegelijk aanpakken, maar kies je focus. Samen met operators en technische dienst lopen we de data door: welke alarmen geven de meeste irritatie, veroorzaken de meeste stilstand of leiden tot extra werk (zoals opnieuw afwegen of extra product storten)? Dat levert een concrete top-5 op waarmee je direct impact maakt.

Per alarm bekijken we wat er écht achter zit. Soms is een kleine software-aanpassing genoeg (andere drempelwaarde, slim groeperen of weghalen van een overbodige melding). Soms is een mechanisch probleem de oorzaak, zoals een klep die niet goed sluit. En soms moet de werkwijze of instructie worden aangepast. Actemium kan de softwarekant en het herinrichten van het meldingssysteem oppakken; mechanische acties en procesafspraken pak je intern op, samen met je TD en operators.

Daarna maak je van alarmreductie geen eenmalige opschoonactie, maar een vast onderdeel van je manier van werken. Bijvoorbeeld door in de weekstart kort stil te staan bij de alarmen van vorige week: wat speelde er, wat hebben we opgelost, wat moet nog? Het alarmdashboard fungeert dan als stuurinstrument: je ziet of het aantal meldingen daadwerkelijk daalt en of nieuwe issues opkomen, zodat je continu kunt bijsturen.

Volgende stap: inzicht, rust en bewustwording

Onze boodschap is eenvoudig: alarmreductie geeft je inzicht in wat er echt in je fabriek gebeurt, brengt rust op de werkvloer en voorkomt dat kritieke meldingen verdwijnen in ruis. Als jij het belangrijk vindt dat je mensen op een goede, veilige en efficiënte manier met de systemen werken – nu en in de toekomst – dan is dit geen “nice to have”, maar basis.

Herken je het beeld van weggeklikte alarmen en terugkerende storingen? Dan is een logisch vervolg om samen naar je historische alarmdata te kijken. We denken graag met je mee. In een gesprek laten we je zien hoe een alarmdashboard eruit kan zien, en helpen je graag hoe je stap voor stap naar minder ruis en meer controle gaat.