Stel je eens voor; je loopt door je fabriek richting je kantoor. Eenmaal daar ga je rustig zitten, opent je mail en je klikt op de link die de Plant Design engineers van Actemium je hebben gestuurd. En daar begeef je je, met één simpele klik, in een 3D omgeving van je eigen plant. Je haalt een kopje koffie en gaat, in de rust van je eigen omgeving, een kijkje nemen. De gewenste aanpassingen, die je eerder al met Actemium had besproken, zijn al in de 3D-omgeving verwerkt. Arjan Bijlsma, Lead engineer Mechanical & Piping bij Actemium in Veendam, vertelt over het gemak van deze nieuwste ontwikkeling.

Digitalisering

Arjan Bijlsma: “Fabrieken zijn voortdurend aan aanpassingen onderhevig, bijvoorbeeld voor uitbreiding van capaciteit of optimalisatie van processen. Drijfveer achter een dergelijke aanpassing kan zijn de introductie van nieuwe producten, de productie duurzamer en efficiënter laten verlopen of meer kunnen inspelen op de marktvraag. Digitalisering is daarbij niet meer weg te denken en zorgt ervoor dat de snelheid van processen, ook in het voorbereidingstraject, aanzienlijk toeneemt.”

Een PC en een internetverbinding

Je hoeft geen speciale software meer te installeren (door IT-support) of een expert in huis te hebben die weet hoe hij met de software moet omgaan. “Voor het openen van je fabriek in 3D heb je alleen een PC en een internetverbinding nodig. Enorm toegankelijk dus, en door de beveiligde omgeving tegelijkertijd veilig en beschermd!” aldus Arjan. Maar hoe gaat het proces in zijn werk?

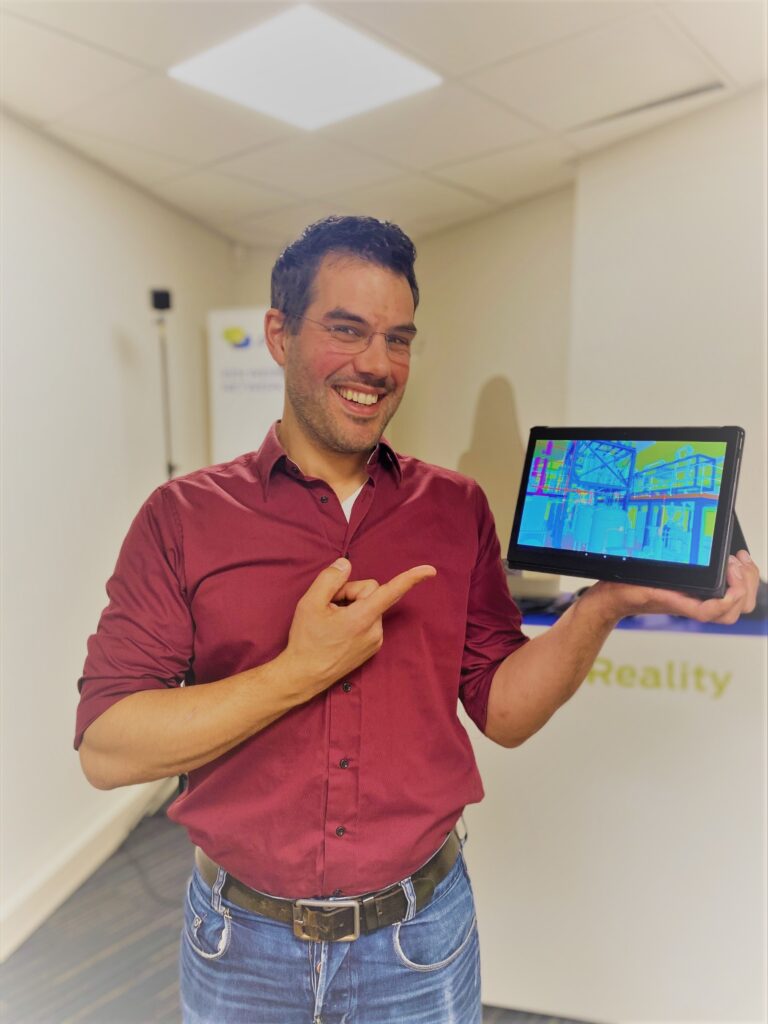

Je hebt het idee om een bepaalde aanpassing door te voeren in je fabriek, bijvoorbeeld een nieuwe, grote machine die geplaatst moet worden of leidingwerk wat aangepast moet worden. Voor een goede start adviseren wij om de huidige situatie met een 3D-scanner in kaart te brengen. Het resultaat hiervan is een zogeheten ‘Point Cloud’. Dit is overigens letterlijk een 3D-puntenwolk met de vorm van alles in de gescande ruimte. Hierin kunnen de vormen en locaties van zowel bestaande als nieuwe elementen worden gemodelleerd en de wenselijke situatie worden geschetst. Daarbij kijken onze experts wat er vanuit het proces nodig is of het in de ruimte past en of het goed benaderbaar en toegankelijk wordt.

Zelf ervaren hoe het is om op afstand je fabriek in 3D te bekijken?

Via onderstaande button kun je alvast een voorbeeld bekijken.

Fouten voorkomen én tijd besparen

De 3D-omgeving die je via de weblink opent kan makkelijk bediend worden. “Er zijn ontzettend veel mogelijkheden! Je kan bijvoorbeeld equipment vanaf iedere hoek dichtbij bekijken, elke gewenst maat opmeten, muren of obstakels uitschakelen en doorsnedes maken. Je kunt echt gedetailleerd door het nieuwe ontwerp van je fabriek!” vertelt Arjan. Door de mogelijkheid om dit alles te bekijken vanuit je eigen kantoor kun je je rustig voorbereiden én meerdere partijen intern laten meekijken. Je deelt gewoon de weblink. Daardoor is sneller duidelijk wat elke partij ervan verwacht en komt feedback in een vroeg stadium. Arjan: “We zien vaak dat de vervolgstap, de review met ons, veel soepeler en efficiënter verloopt omdat klanten al zelf hebben ervaren wat de aanpassingen betekenen. Een laagdrempelige manier om fouten te voorkomen én tijd te besparen dus!”

“

“Als de techniek te ver van je af staat gaat het niet meer voor je werken. Via deze weg brengen we het weer dichter bij de klant. Zorgvuldig reviewen vooraf is onbetaalbaar, het bespaart tijd en fouten kunnen hiermee vooraf worden voorkomen.”

We zijn benieuwd naar je volgende stap en denken er graag over mee!

Stel je vraag via het formulier of neem contact op met een van onze experts

Twintig jaar geleden begonnen we met een simpel doel: logistieke processen slimmer en papierloos maken. Wat startte als maatwerk op de werkvloer, groeide uit tot een krachtig en flexibel WMS dat bij tientallen bedrijven het verschil maakt. Dit is het verhaal van twee decennia praktijkervaring en innovatie.

Productiestilstand slaapt niet. Zonder goed ingerichte 24/7-support ben je al snel afhankelijk van losse afspraken en een paar sleutelpersonen. In dit blog lees je hoe structurele 24/7-expertise zorgt voor rust, voorspelbaarheid en maximale productiecontinuïteit.

In de eerste helft van 2026 lanceren we een nieuwe webclient en web-based manager voor Basic LES: flexibel, efficiënt en met een moderne, intuïtieve gebruikersinterface.