Fermacell optimaliseert fabrieken met Manufacturing Execution System (MES) TrakSYS

MES / MOMS

MES / MOMS

Traksys

Traksys

Fermacell kiest het Manufacturing Execution Systeem (MES) TrakSYS voor de optimalisatie van haar fabriek in Wijchen. Hierdoor hebben ze real-time inzicht in de performance van de machines en de kwaliteit van de producten.

Implementatie van het MES-systeem

Fermacell kiest het Manufacturing Execution Systeem (MES) TrakSYS voor de optimalisatie van haar fabriek in Wijchen. Hierdoor hebben ze real-time inzicht in de performance van de machines en de kwaliteit van de producten. Fermacell en Actemium vertellen over de implementatie van het systeem.

Aanleiding TrakSYS MES-implementatie

De aanleiding voor Fermacell voor de MES-implementatie is de installatie van een nieuwe verpakkingsmachine voor het automatisch verpakken van diverse formaten pallets. De implementatie zorgt voor de tracking en tracing van halffabrikaten, eindproducten en pallets, van de zaagmachine tot de verpakkingsmachine. Om dit mogelijk te maken zijn naast invoering van MES ook bestaande PLC-programma’s aangepast. Orders vanuit SAP zijn papierloos beschikbaar gemaakt voor de operator en worden vertaald naar productieorders. Ook zijn de modules Performance en OEE (voor real-time inzicht in performance) en Quality (voor registratie van kwaliteitscontroles en inspecties) doorgevoerd. Voor Fermacell is het belangrijk dat de productiemedewerkers zelf real-time inzicht hebben in de performance van de machines en de kwaliteit van de producten die ze op dat moment maken. Hierdoor kunnen ze zelf tijdig ingrijpen en bijsturen waar nodig.

Fermacell optimizes factories with Manufacturing Execution System (MES) TrakSYS

Watch in this video how Fermacell optimizes her factories with a Manufacturing Execution System (MES) TrakSYS.

Uitdagingen

Fermacell streeft naar operational excellence. Ze stonden voor de volgende uitdagingen:

- Verkrijgen van real-time inzicht in de productievoortgang.

- Kwaliteitsproblemen traceren naar specifieke grondstoffen.

- Vaststellen van de relatie tussen kwaliteit, grondstoffen en energieverbruik.

- Verbeteren van de productopbrengst van hoge kwaliteit, van dezelfde productielijnen.

- Vermindering van arbeidskosten terwijl prestaties worden verbeterd.

- Voldoen aan de vraag van klanten naar consistente productkwaliteit, tegen concurrerende prijzen.

“

TrakSYS leek ons het beste systeem om dit probleem op te lossen.

Veel data in systemen die niet altijd met elkaar communiceren

Ton Bouw, CTO Fermacell vertelt: “Het probleem in ons proces was dat er veel data beschikbaar is in verschillende systemen. Die systemen communiceren niet altijd met elkaar. Als we dan die data willen gebruiken, moesten we dat vaak handmatig doen. TrakSYS leek ons het beste systeem om dit probleem op te lossen. We zijn vervolgens op zoek gegaan naar een leverancier die ons kon helpen met de implementatie. We hadden gesprekken met verschillende leveranciers, maar met Actemium was er direct een klik én ze hadden exact de kennis die wij nodig hadden. Vanaf de eerste dag gaven ze goede ondersteuning. Ze weten waar ze het over hebben en kennen onze werkwijze. We spreken altijd dezelfde mensen, waardoor je een relatie opbouwt. Dat vinden we belangrijk.”

Relatie opbouwen voor lange termijn

“Ook Actemium vindt het opbouwen van een klantrelatie enorm belangrijk.”, zegt Mathieu Vissers, business unit manager Actemium. “Door regelmatig contact te hebben weten we wat er bij de klant speelt en hoe we hen zo goed mogelijk kunnen helpen. Want daar gaat het uiteindelijk om. We streven naar een langetermijnrelatie met onze klanten. En natuurlijk ook met onze leveranciers”.

Met TrakSYS grondstofverbruik van 2,5% tot zelfs 4% verminderen

Het TrakSYS-systeem koppelt verschillende interne systemen om kritieke gegevens te verzamelen en productie te beheren. Actemium gebruikte het TrakSYS Manufacturing Operations Management (MOM) softwareplatform. Het is een uitbreidbare oplossing om mee te monitoren, meten en rapporteren en om analyses mee te doen. Deze input is nodig om de productieactiviteit effectiever te laten verlopen. Met TrakSYS ontdekte Fermacell dat het grondstofverbruik van 2,5% tot zelfs 4% kon worden verminderd!

De oplossing omvatte:

- Interface met ERP (SAP) voor orderbeheer

- Materiaalbeheer

- Productiebeheer en monitoring

- Kwaliteit en taakbeheer

- Statistische procescontrole (SPC)

- Energiebewaking, opname en analyse

- Prestatiemanagement

“

Ik kan onze samenwerking het beste beschrijven met de woorden: vertrouwen en kwaliteit.

Projectaanpak

Na het ontvangen van de opdracht van Fermacell is Stijn Kempe, software engineer Actemium, aan de slag gegaan met het project. Hij vertelt hoe de projectaanpak verliep: ‘’Bij aanvang van het project ging ik samen met Mathieu Vissers naar Fermacell. Daar spraken we uitgebreid over het proces en kwamen zo tot de functionele specificatie. Het is altijd ingewikkelder dan je verwacht. Maar het is nooit iets wat we niet aankunnen.’’

Mathieu Vissers vult aan: ‘’We hebben niet de volledige machine veranderd. We veranderden de PLC’s van alle machines om een verbinding te maken met ons MES-systeem. We verbonden ons MES-systeem met het bestaande ERP-systeem van Fermacell.’’

Samenwerking op basis van vertrouwen

“De samenwerking met Actemium was goed vanaf het begin. Er heerst een no-nonsense aanpak. Bij problemen weet ik wie ik nodig heb. Ze helpen ons snel en goed. We vertrouwen elkaar. Ik kan onze samenwerking het best omschrijven met de woorden: vertrouwen en kwaliteit”, aldus Peter Janssen, IT coördinator Fermacell.

Realtime controle en volledige traceerbaarheid met TrakSYS

Door het MES-systeem kent Fermacell alle gegevens van elke onbewerkte plaat in de fabriek. Zoals afmetingen, dikte en vochtigheid. Maar ook kunnen ze exact zien waar de plaat zich bevindt. De plaat is volledig te traceren.

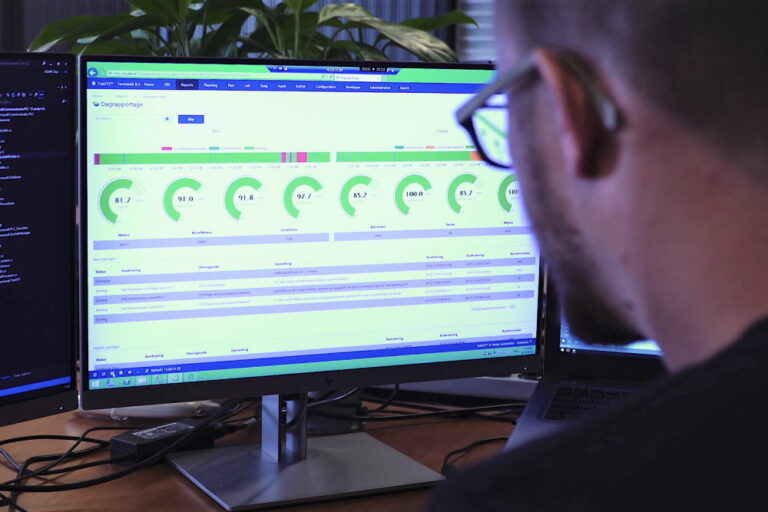

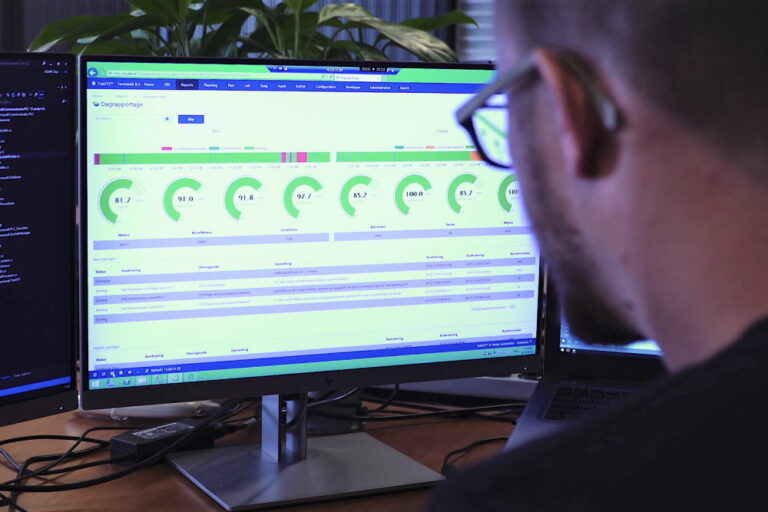

Fermacell noemt als grootste voordeel van het MES-systeem, dat ze real-time controle hebben over wat er gebeurt. Zo vertelt Peter Janssen: ‘’Voor onze ochtendmeeting om 09.00 uur, werken we nu met een dashboard in TrakSYS. Veel mensen van productie zijn tijdens die meeting aanwezig.

Alle cijfers worden automatisch gegenereerd door TrakSYS en gevisualiseerd in grafieken en tabellen. We hebben dus een mooi overzicht van de Overall Equipment Effectiveness (OEE) van de laatste 24 uur, ofwel de availability-, performance- en quality factoren. We zien nu in één overzicht bijvoorbeeld hoeveel vierkante meter we hebben gemaakt en wat het afval is. Maar ook de problemen die er waren met de productielijn.’’

Grenzeloze mogelijkheden

Als laatste zegt Ton Bouw: ‘’Als ik nu terugkijk, dan was dit proces een traject waarbij we moesten wennen aan het systeem. En aan wat je ermee kunt doen. Je bouwt het stapsgewijs uit. Nu zien we de grenzeloze mogelijkheden ervan.’’

TrakSYS MES is inmiddels geïmplementeerd in de fabrieken in Wijchen (NL) en Orejo (ES). Recent heeft Actemium de opdracht gekregen voor de implementatie in Münchehof (D).

Project details

Geleverde oplossingen

MES TrakSYS

PLC-software aanpassingen

Modules Performance, OEE en Quality

Integraties

Integratie met SAP

Fermacell

Fermacell werd opgericht in 1970. Ze produceren en distribueren hoogwaardige gipsvezelplaten aan de internationale bouwstoffenmarkt, met systeemoplossingen voor de droge afbouw. Ze hebben vier gipsvezelfabrieken en één cementvezelfabriek en maken deel uit van de James Hardie Groep.

Ideeën uitwisselen?

We zijn benieuwd naar jouw volgende stap en denken er graag over mee!

Stel daarom hier je vraag. Of neem contact op met een van onze experts.

Wij vinden het van belang dat zorgvuldig wordt omgegaan met jouw persoonsgegevens. Daarom hebben wij in ons privacystatement voor je uiteengezet hoe wij met jouw persoonsgegevens omgaan en welke rechten je hebt. Via bovenstaande checkbox geef je akkoord op het verwerken van jouw persoonsgegevens.

Anderen vinden dit ook interessant

Veel productiebedrijven verzamelen al enorme hoeveelheden data, maar benutten die nog nauwelijks. Informatie blijft versnipperd in systemen zitten, is vaak alleen achteraf beschikbaar of wordt handmatig overgenomen. Het gevolg: je mist realtime inzicht en kunt processen niet optimaal sturen. Tegelijkertijd wil je niet vastzitten aan dure maatwerksoftware of hoge licentiekosten. En eigenlijk zoek je vooral een oplossing die flexibel met je meegroeit, zonder dat je bestaande systemen volledig op de schop moeten. Herkenbaar? Lees dan snel verder en ontdek hoe wij jou vooruit kunnen helpen.

Digitaliseer je fabriek stapsgewijs met Ignition MES: flexibel, schaalbaar en zonder vendor lock-in. Voor snelle ROI en minimale risico’s.

Ontdek hoe je met MES en UNS realtime data koppelt voor snellere beslissingen, betere traceability en geautomatiseerde procesverbetering.