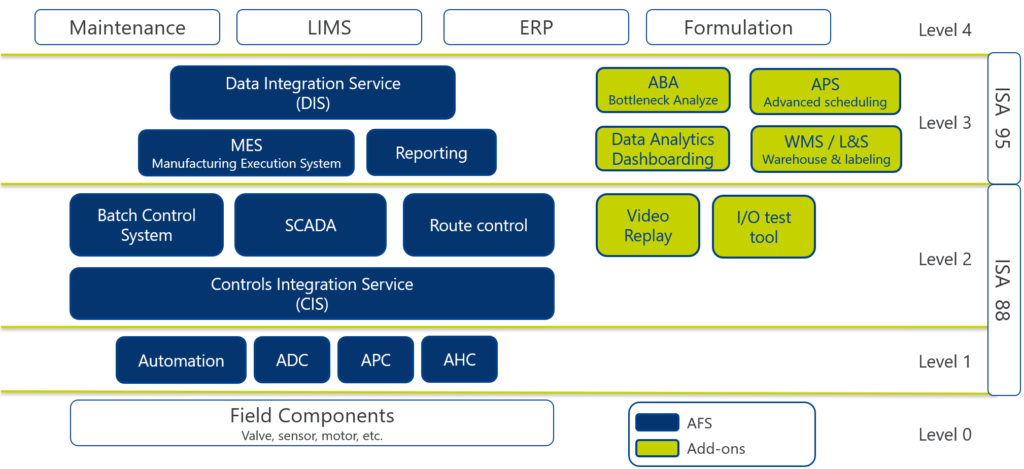

We staan bekend om industriële automatisering van sensor tot en met ERP. Wij automatiseren en optimaliseren jouw productieproces en brengen verbetering aan waar mogelijk. We realiseren een conceptueel ontwerp en maken een schatting van de kosten – zowel de investeringen als de operationele kosten – die nodig zijn om een dergelijke aanpassing te realiseren.

Actemium Feed Solutions (AFS)

Data Integration Service (DIS)

Met deze service kunnen de lagen binnen de automatisering op verschillende manieren met elkaar worden gekoppeld. Zo kunnen er koppelingen gemaakt worden tussen PLC, MES, ERP en hardwarecomponenten zoals bijvoorbeeld: barcodescanners en printers.

Manufacturing Execution System (MES)

Het Manufacturing Execution System (MES) is een productiesysteem voor het aansturen en monitoren van productieprocessen. Bijvoorbeeld het verwerken van een order vanaf het moment van inplannen totdat deze geproduceerd is. Daarnaast wordt het productieproces aangestuurd door een koppeling te maken met PLC of Actemium Batch. Kortom MES zorgt voor een integraal geheel.

Met het productiesysteem worden kansen zichtbaar om de kwaliteit te verbeteren, materiaal- en energieverspilling te voorkomen en de productiesnelheid te verhogen. Je kunt daardoor verbanden leggen tussen bijvoorbeeld de productkwaliteit en het grondstof- en energieverbruik. Om vervolgens weloverwegen stappen te zetten naar meer efficiëntie, duurzaamheid en kwaliteit tegen lagere kosten.

Reporting

Biedt een weergave van historische productie en volledige Tracking & Tracing. Er kan gekozen worden voor een aantal standaard rapporten. Daarnaast is het mogelijk om custom rapporten samen te stellen die alleen data tonen die voor jou relevant zijn.

Integrated ERP connection

De geïntegreerde ERP connection zorgt een diepgaande koppeling tussen productiebesturing en het ERP pakket. Hierdoor heb je altijd realtime inzicht in de kosten van grondstofverbruik, daarnaast kun je productieorders doorsturen naar de werkvloer en wordt het eindproduct bijgeboekt zodra de productie gereed is. De productie kan het indien gewenst per batch terugkoppelen.

Smart Batch Start (SBS)

Automatisch en op aanvraag starten van een mengbatch op basis van de perslijnen. Door de hoeveelheid ‘intermediate product’ te monitoren kan bij een lage persmeelvoorraad de voorbereiding van een nieuwe mengbatch automatisch starten.

Automated Dosing Control (ADC)

Automatisch optimaliseren doseerafhandeling, die zorgt voor een optimale hoeveelheid grondstoffen. Hierdoor is de kwaliteit altijd optimaal.

Automated Pellet Control (APC)

Gecontroleerd opstarten en snel inregelen van de persen, om een optimale kwaliteit korrels te produceren.

Automated Hammermill Control (AHC)

Zorgt voor een snelle en gecontroleerde opstart van de hamermolen en wals, zonder dat er te grote pieken en/of overbelasting ontstaan in het equipment of elektriciteitsnet.

Route control

Flexibele afhandeling van complexe routes van grondstoffen en producten. Daarnaast wordt er automatisch ‘on-the-fly’ overgeschakeld naar de nieuwe route, zonder onnodig tijdsverlies.

Actemium Batch

Uiterst flexibele batch control die ervoor zorgt dat complexe recepten eenvoudig te produceren zijn.

Automated Loading

Zonder tussenkomst van een operator kan de chauffeur grondstoffen lossen en vrachtwagens beladen.

Add-ons

Bottleneck Analyze (ABA)

Geeft inzicht in de activiteit per productie-unit. Bij de Bottleneck Analyse Tool wordt er gekeken hoeveel uur een unit actief, niet actief of geclaimd is. Door bottlenecks transparant te maken, geven wij je waardevolle informatie om de capaciteit gericht te verhogen.

Advanced Planning & Scheduling (APS)

Het doel is dat de productieplanner op een eenvoudige manier ondersteuning kan bieden bij het productieproces. Hierdoor wordt de afhankelijkheden van mensen, equipment en materiaal inzichtelijk gemaakt. Deze manier van optimaliseren heeft invloed op de efficiëntie verhogen, flexibilteit vergroten en de leverbetrouwbaarheid verhogen.Bij de APS maken we gebruik van het ‘golden batch’ principe. Dit wil zeggen dat de operator aanpassingen kan doen om de optimale kwaliteit te behalen en deze kan opslaan. Wanneer dit product later wordt geproduceerd maken we gebruik van deze geoptimaliseerde parameters.

Warehouse Management System (WMS)

Voor totale aansturing van jouw logistieke proces binnen de vier muren waar zowel gemechaniseerde systemen als manuele processen integraal worden aangestuurd.

Video Replay

Deze service geeft de mogelijkheid om historische acties in het productieproces terug te kijken via SCADA. Dit kan gebruikt worden voor foutdiagnose, optimaliseren van het productieproces en het achterhalen van problemen.

I/O Test Tool

Voorheen werd de I/O getest met een I/O lijst in bijvoorbeeld Excel. Met de I/O test tool wordt er getest vanuit SCADA. Omdat in SCADA een goed overzicht wordt gecreëerd van de I/O test in de verschillende productielijnen. Verder geeft deze tool een duidelijke rapportage van wat wel of niet getest is. Daarnaast kan de klant zelf zijn productieprocessen testen via SCADA.

Benieuwd naar specifieke oplossingen?

Met de implementatie van een nieuwe productiebesturing, een MES-systeem en een Advanced Planning and Scheduling-module heeft veevoederproducent De Valk Wekerom zijn fabriek in Lunteren klaargemaakt voor de toekomst. De modernisatieslag levert een betere traceerbaarheid, meer productieflexibiliteit en constant hoge kwaliteit op.

We zijn benieuwd naar je volgende stap en denken er graag over mee!

Stel je vraag via het formulier of neem contact op met een van onze experts

Bij Duynie Ingredients in Katwijk worden restproducten uit de voedingsmiddelenindustrie gasloos verwerkt tot veevoederoplossingen. De fabriek levert een bijdrage aan een duurzame voedselketen met Actemium als technisch partner voor toekomstgerichte projecten.

Door de herautomatisering van zijn fabriek in Veghel kan veevoederfabrikant De Heus sneller, flexibeler en met een hogere kwaliteit produceren. Het concern speelt hiermee in op de groeiende vraag naar klant-specifieke veevoeders.

Marcel Jeurissen, plantmanager van De Heus Veevoeders in Maasbracht, is trots op ‘zijn’ goed geautomatiseerde fabriek. System integrator Actemium is voor De Heus al jaren een gewaardeerd automatiseringspartner.